Publikationen:

Binder, M.; Stapff, V.; Heinig, A.; Schmitt, M.; Seidel, C.; Reinhart, G. (2022): Additive manufacturing of a passive, sensor-monitored 16MnCr5 steel gear incorporating a wireless signal transmission system. In: Procedia CIRP 107, S. 505–510. DOI: 10.1016/j.procir.2022.05.016.

Kynast, Michael; Eichmann, Michael; Witt, Gerd (Hg.) (2019): Rapid.Tech + FabCon 3.D International Hub for Additive Manufacturing: Exhibition + Conference + Networking. München: Carl Hanser Verlag GmbH & Co. KG.

Schmitt, Matthias; Gerstl, Florian; Boesele, Max; Horn, Max; Schlick, Georg; Schilp, Johannes; Reinhart, Gunther (2021a): Influence of Part Geometry and Feature Size on the Resulting Microstructure and Mechanical Properties of the Case Hardening Steel 16MnCr5 processed by Laser Powder Bed Fusion. In: Procedia CIRP 104, S. 726–731. DOI: 10.1016/j.procir.2021.11.122.

Schmitt, Matthias; Gottwalt, Albin; Winkler, Jakob; Tobie, Thomas; Schlick, Georg; Stahl, Karsten et al. (2021b): Carbon Particle In-Situ Alloying of the Case-Hardening Steel 16MnCr5 in Laser Powder Bed Fusion. In: Metals 11 (6), S. 896. DOI: 10.3390/met11060896.

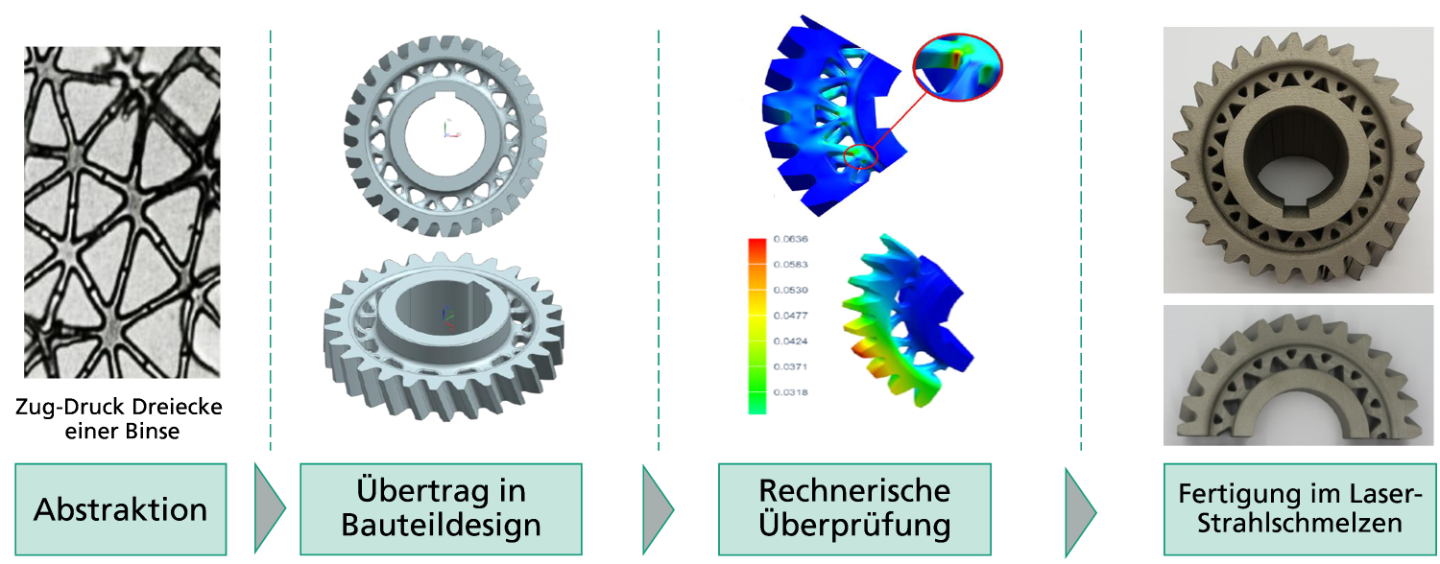

Schmitt, Matthias; Jansen, Deniz; Bihlmeir, Andreas; Winkler, Jakob; Anstätt, Christine; Schlick, Georg et al. (2019): Rahmen und Strategien für den Leichtbau von additiv gefertigten Zahnrädern für die Automobilindustrie. In: Michael Kynast, Michael Eichmann und Gerd Witt (Hg.): Rapid.Tech + FabCon 3.D International Hub for Additive Manufacturing: Exhibition + Conference + Networking. München: Carl Hanser Verlag GmbH & Co. KG, S. 89–102.

Schmitt, Matthias; Kamps, Tobias; Siglmüller, Felix; Winkler, Jakob; Schlick, Georg; Seidel, Christian et al. (2020a): Laser-based powder bed fusion of 16MnCr5 and resulting material properties. In: Additive Manufacturing 35, S. 101372. DOI: 10.1016/j.addma.2020.101372.

Schmitt, Matthias; Michatz, Marco; Frey, Alexander; Lutter-Guenther, Max; Schlick, Georg; Reinhart, Gunther (2020b): Methodical software-supported, multi-target optimization and redesign of a gear wheel for additive manufacturing. In: Procedia CIRP 88, S. 417–422. DOI: 10.1016/j.procir.2020.05.072.

Webseite:

https://www.igcv.fraunhofer.de/de/forschung/referenzprojekte/zahnradleichtbau.html

Kontakt:

Dr.-Ing. Georg Schlick, georg.schlick@igcv.fraunhofer.de, +49 821 90678-179