Für unterschiedliche Belastungsbedingungen werden Systeme aus der Natur übertragen, die festgelegte Anforderungen in Funktion und Struktur am besten erfüllen. Ein Beispiel ist etwa die Versteifung durch Profilierung. Dabei werden systematische Naturlösungen in technische Lösungen übertragen, die die gewünschten Steifigkeiten, Beweglichkeiten und Elastizitäten aufweisen. Die bionischen Strukturen werden anschließend anhand additiver Technologien in einem Greifersystem umgesetzt.

Komplexe Geometrien in Leichtbauweise

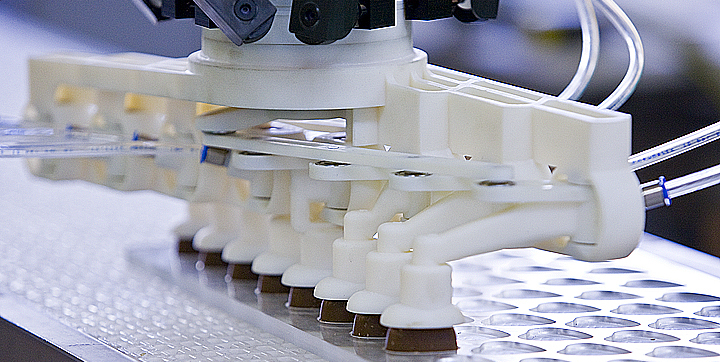

Zu den Unternehmen, die additive Fertigungstechnologie erfolgreich einsetzen, gehört die Festo AG in Esslingen bei Stuttgart. Festo hat zum Beispiel einen bionischen Greifer nach dem Vorbild der Fischflosse entwickelt. Drückt man mit dem Finger leicht gegen die Schwanzflosse einer Forelle, so knickt diese nicht in Druckrichtung weg, sondern bewegt sich zum Finger hin. Möglich macht das der Flossenstrahleffekt. Der »FinGripper« besteht aus drei Fingern in Form der Fin-Ray-Struktur – ähnlich der Schwanzflosse. Trotz seiner komplexen filigranen Struktur lässt er sich kostengünstig mit Selective Laser Sintering herstellen. Der besondere Vorteil: Das Bauteil ist um 90 Prozent leichter als ein herkömmlicher Greifer aus Metall.

Biologisches Vorbild eines weiteren Handling-Assistenten, den die Ingenieure von Festo gemeinsam mit Forschern des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA in Stuttgart entwickelt haben, war der Elefantenrüssel. Er ist flexibel, überträgt hohe Kräfte und ist ein äußerst präzises Greifwerkzeug.

Durch Rapid Manufacturing lassen sich sehr schnell solche komplexen Geometerien in Leichtbauweise aus Polyamid herstellen. Das Handlingsystem überzeugte im Dezember 2010 auch die Jury für den deutschen Zukunftspreis.